高精度防錯料:自動校驗BOM與飛達站位,杜絕人為錯料風險

全流程追溯:從錫膏回溫到回流焊參數,實現秒級精準追溯

實時設備監控:動態采集貼片機拋料率、AOI直通率等30+核心參數

智能過程管控:SPC自動監控印刷厚度波動,超前預警工藝偏移

精準成本控制:實時統計物料損耗,拋料超限自動停機報警

組建跨部門攻堅組(生產/IT/質量核心成員+高管背書)

明確核心指標:直通率提升目標?換線時間壓縮率?

繪制SMT全價值流圖,定位12個關鍵痛點環節

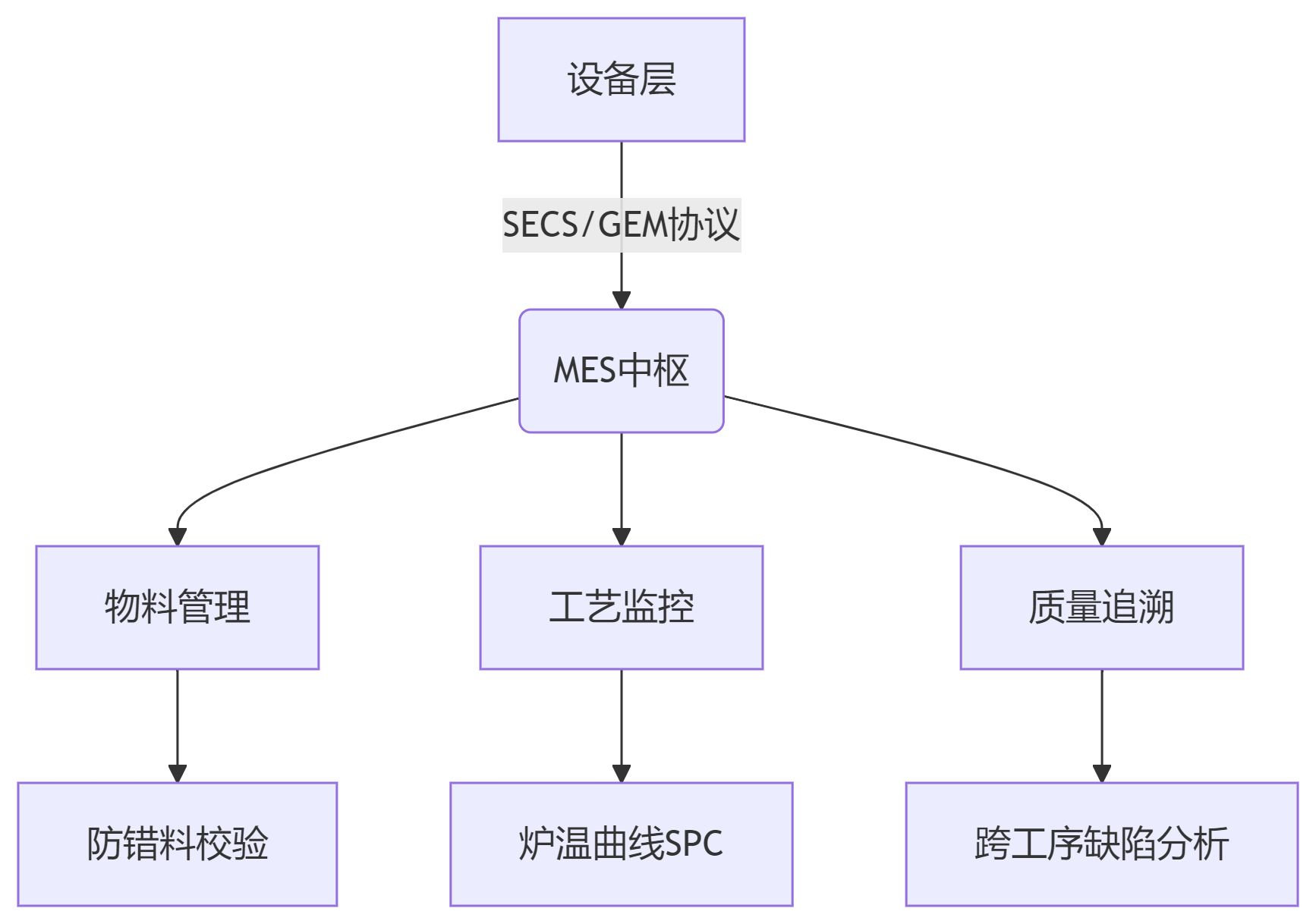

優先對接貼片機(松下/Yamaha主流機型SECS配置)

攻克AOI-MES數據閉環(缺陷代碼智能分類)

部署邊緣網關應對老舊設備(串口轉OPC UA)

首選1條示范線(含SPI+貼裝+回流焊+AOI)

并行運行3周,數據比對差異<0.5%

推廣至全車間,周產能提升40%

基于回流焊參數預測焊點質量

結合拋料數據優化供料器布局

通過換線分析重構生產排程

設備集成陷阱:舊款回流焊無通信接口?提前部署IoT數采盒子

數據根基崩塌:BOM錯誤率>5%?啟動主數據清洗專項

組織變革陣痛:操作員抵制掃碼?設計防錯料激勵制度

網絡雷區:工業WiFi丟包導致停機?部署工業環網+5G專網

業內教訓:某企業省設備聯調預算,投產后貼片機數據缺失率達70%,追溯體系形同虛設

數字孿生:虛擬調試新產線,試產周期壓縮60%

AI質檢:融合AOI圖像與工藝參數,缺陷根因分析

動態排產:結合物料齊套率實時優化生產序

碳足跡追蹤:精確統計單板能耗與碳排放

當SMT產線的設備數據開始流淌,當錯料警報首次自動觸發停機,當質量工程師秒級鎖定問題批次——這不僅是系統的上線,更是制造基因的重塑。實施MES不是IT項目,而是用數據重構制造競爭力的戰略突圍。那些率先完成數字化蛻變的工廠,正悄然重繪全球電子制造的權力版圖。

生產線上的每個數據脈沖,都是對舊制造模式的致命叩擊。您準備好開啟這場靜默革命了嗎?

下一篇:暫時沒有了